塑料模具自注塑机中取出冷却到室温后,发生尺寸收缩的特性称收缩性。由于这种收缩不仅是树脂本身的热胀冷缩造成的,而且还与各种成型因素有关,因此成型后塑件的收缩称为成型收缩。塑料模具的收缩对产品的质量、模具的设计和制造带来较大影响,为此,对影响塑件收缩率的因素应当深入了解,一般来说有以下几条。

首先第一个原因是成型压力熔体在进入型腔后的压力相当高,这种压力使熔体的密度加大,因此,型腔内的压力越大,成型后的收縮越小,非结晶型塑料模具和结晶型塑料模具的收缩率随内压的增大,分别呈直线和曲线形状下降,其二 注塑温度,塑料在由固体变为液体时,是因为加热引起的,塑料原料在升温过程中,体积会随之膨胀,塑料模具制品的收缩率增大;但另一方面,由于温度的升高,使浇口封闭的时间延长,进人型腔中的熔体增多,密度加大,使收縮率下降,这两者同时作用的结果一般是:收縮率随温度的升高而减小。还有一个就是浇口形式,浇口型式直接影响着充模时的流动过程,因而也影响着收縮率的大小、其中最主要的是浇口截面尺寸。大截面尺寸浇口有助于提高型腔压力和延长浇口封闭时间、便于更多的熔体进人型腔,因而密度也较大,从而塑料模具的收缩率也随之降低。最后就是模具温度降低模具温度,使得模具型腔壁部的熔体冷却凝固的速度变快,壁部的凝固层迅速变厚,使塑件迅速凝固成型,塑件的收縮率会下降。

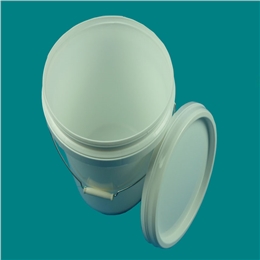

20L塑料桶

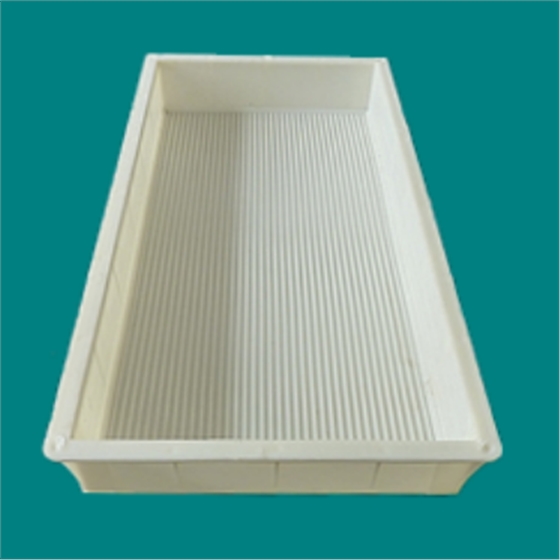

20L塑料桶 一边25度圆弧角一边倒角大路沿石塑料模具

一边25度圆弧角一边倒角大路沿石塑料模具 拉伸缠绕膜

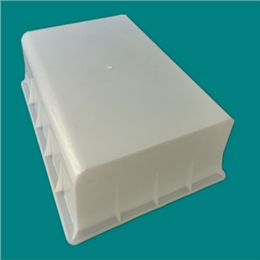

拉伸缠绕膜 19L美式塑料桶

19L美式塑料桶